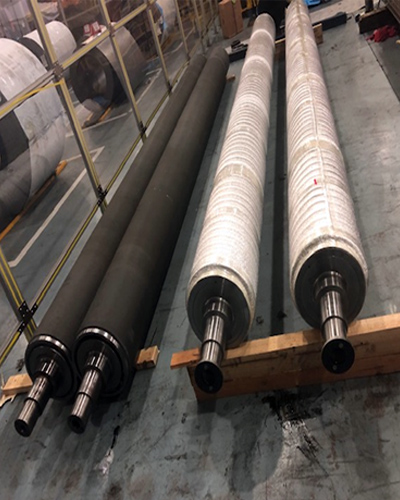

NON-WOVEN FABRICS ROLL

NON-TEX ROLLER란?

일반적으로 섬유는 실을 가로 세로 개념의 교차 방법에 의하여 규칙적으로 직조하는 TEX(직포)를 말합니다. 그러나 NON-TEX ROLLER는 공기의 통기성과 유통을 향상시키기 위해 실을 가로 세로로 배열하는 규칙을 무시하여 직조한 섬유라하여 NON-TEX ROLLER(부직포)라 합니다.

NON-TEX ROLLER특성?

NON-TEX ROLLER는 마찰계수가 월등히 높아(고무 ROLL 약 2배) SLIP 발생이 거의 없으며 천의 특성으로 STRIP과의 밀착이 완벽하여 WRINGER 효과가 대단히 우수합니다. 또한 전단응력이 최소 1400kg/㎠이상으로 높아 STRIP EDGE에 의한 과마모 발생을 근원적으로 억제하여 ROLLER의 수명이 획기적으로 연장됩니다.

NON-TEX ROLLER 특성의 기능 설명 및 비교(RUBBER)

| 구분 | RUBBER ROLL | NON-TEX ROLL | NON-TEX ROLL |

|---|---|---|---|

| DRY | 0.15 | 0.29 | 약 2배 |

| WET | 0.08 | 0.24 | 약 3배 |

마찰계수는 ROLLER의 SLIP 발생이 직접적인 요인으로 RUBBER ROLLER의 경우 약 150mpm이상의 속도에서는 SLIP발생이 없습니다. 이와 같이 SLIP발생이 없어지므로 인해 LINE 정지&기동시 발생되는 STRIP EDGE에 의한 과마모 현산이 현저히 줄어 들어 ROLLER의 수명이 연장됩니다.

전단응력(1400kg/㎠이상)

어떠한 ROLLER이든 STRIP인 SHEET의 이송을 공통의 목적으로 합니다. 이와 같이 ROLLER의 이므로 STRIP & SHEET EDGE부와 접촉되는 부분에서는 반복적인 피로가 발생되며 여기에 STRIP BUR로 인한 가혹 조건이 추가됨으로 과마모가 발생되어 ROLLER의 수명을 단축시킴은 물론 발생된 POWDER인해 이후 공정에서 추가적인 TRUBLE을 야기해 왔습니다. NON-TEX는 높은 전단응력(RUBBER의 2배 이상)으로 STRIP EDGE에 의한 과마모를 줄여 ROLLER의 수명을 연장시키며, 당사 만의 제조 KNOW HOW로 후공정에서의 문제점 발생원인을 거의 완벽하게 제거하였습니다.

SCRATCH 방지 효과

NON-TEX ROLLER는 고형체로 제작되는 RUBBER ROLLER와 달리 천을 DISK화시켜 적층, 압축하여 제조하며, 제작 완료 후에도 천(NON-TEX ROLLER)으로서의 통기성이 유지가 됩니다.

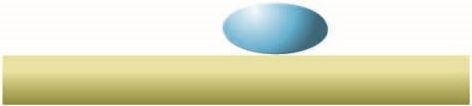

따라서 STRIP & DHEET와 같이 인입되는 이물질이 RUBBER ROLLER의 경우는 고형체인 ROLLER 표면에 박혀 지속적으로 SCRATCH를 발생 시키나 NON-TEX ROLLER는 적층된 SIDK 사이와 가공을 통하여 이물질이 ROLLER 내부에 박혀 그림과 같이 ROLLER 표면에는 나타나지 않으므로 SCRATCH 발생이 거의 없습니다.

| 구분 | NON-TEX ROLL | RUBBER ROLL | 비고 |

|---|---|---|---|

| 이물질인입 |  |

|

이 물질의 인입시 NON-TEX ROLL도 첫 번의 가압시는 SCRATCH를 발생시킬 수 있으나, 계속적으로 발생시키는 RUBBER ROLL과 달리 이 물질이 ROLL 표면에 나타나지 않아 더 이상의 SCRATCH 발생은 없습니다. |

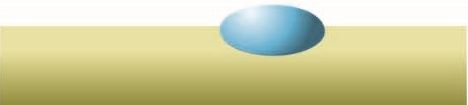

| 가압 |  |

|

|

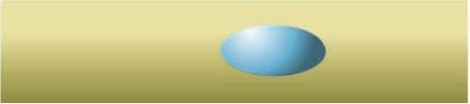

| 압력제거 |  |

|

Wringer 성의 특징

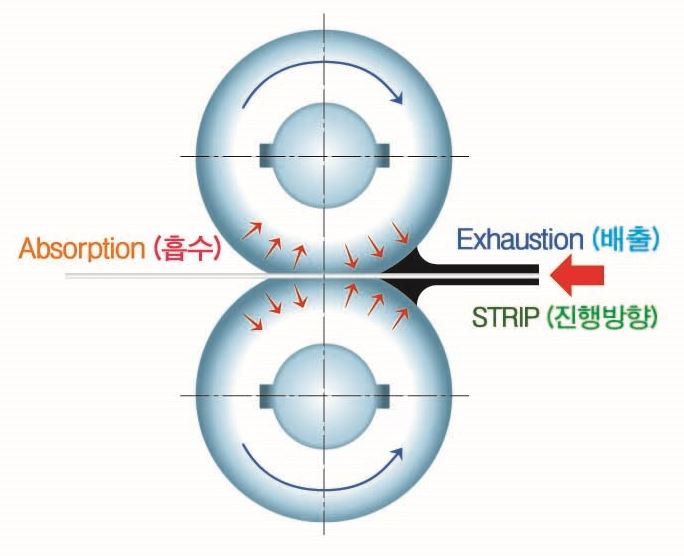

그림과 같이 ROLLER의 가압 장점을 기준으로 정점 이전 의 WRINGER 방법은 RUBBER ROLL의 경우 용액을 CUT하는 개념의 SQUEEZING방법이나 NON-TEX ROLL의 경우 천의 특성인 가공으로 흡수 되었던 용액을 토출시키며 CUT하는 SQUEEZING방법입니다. 또한 NON-TEX ROLL 가압정범 이후에는 정점 이전에서 토출시켰던 수분 만큼의 진공압이 형성되어 미세 잔류 수분(용액)을 흡수하므로 거의 완벽한 WRINGER 효과를 발휘합니다.